Im Rohrleitungsbau wird in vielen Firmen noch immer vieles manuell gefertigt. Dies hängt oft damit zusammen, dass entweder die Kapazitäten für eine Automatisierung fehlen oder die Fertigung für eine einfache Automatisierungslösung zu individuell ist. Jedoch würde eine automatisierte Fertigungskette, besonders in der Metallverarbeitung, die Produktivität und die Qualität steigern. Um dies umzusetzen, müssen sämtliche Prozessschritte betrachtet und angepasst werden.

Die vor dem Schweißprozess gelagerten Prozesse sind zeitintensiv und für die endgültige Qualität von entscheidender Bedeutung. Dies fängt bereits bei der Aufnahme der Geometrien auf der Baustelle an. Aufgrund der geringen Zugänglichkeit, ungleichmäßigen Lichtverhältnissen sowie der Bedienung ist es oft nicht möglich digitale Messsysteme anzuwenden, um die Rohrleitungen und die Einsatzumgebung zu scannen. Aufgrund dieser Tatsachen und der mangelnden Dokumentation werden die Rohre - explizit beim Austausch oder Modifizieren der Rohrleitungen - noch händisch vermessen. Dies geschieht in zwei Schritten: Im ersten wird eine grobe Handskizze auf der Baustelle erzeugt. Im zweiten Schritt wird eine detaillierte technische Skizze anhand der Grobskizze im Büro erstellt. Beim Einsatz auf einem Schiff kommt erschwerend hinzu, dass die Abreise und damit das Eintreffen der Skizze in der Werkstatt je nach Standort mehrere Tage dauern kann. Erst danach wird die Skizze in ein CAD-Programm eingearbeitet. Durch die mehrmalige Skizzenerstellung ist eine Nachverfolgbarkeit nicht gewährleistet und es können Fehler beim Zeichnen und dem Bearbeiten durch mehrere Bediener:innen/Werker:innen entstehen.

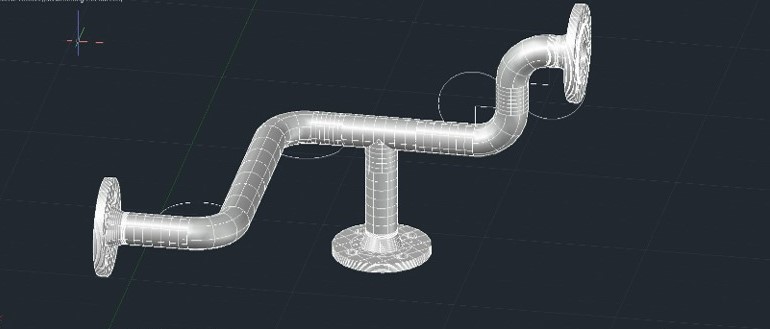

Das Fraunhofer Institut für Großstrukturen in der Produktionstechnik IGP hat einen Prozessablauf entwickelt, der die Aufnahme der Geometrien bis zum CAD-Arbeitsplatz auf wenige Schritte verkürzt und digitalisiert. Über eine App werden auf einem mobilen Endgerät alle notwendigen Geometrien und Bauteile erfasst. Die App erstellt daraus eine entsprechende Tabelle für einen CAD-Arbeitsplatz, die bereits von der Baustelle aus an die Werkstatt weitergeleitet werden kann. Dort kann diese dann am CAD-Arbeitsplatz eingepflegt werden und das Rohr wird automatisch mit den nötigen Informationen modelliert.

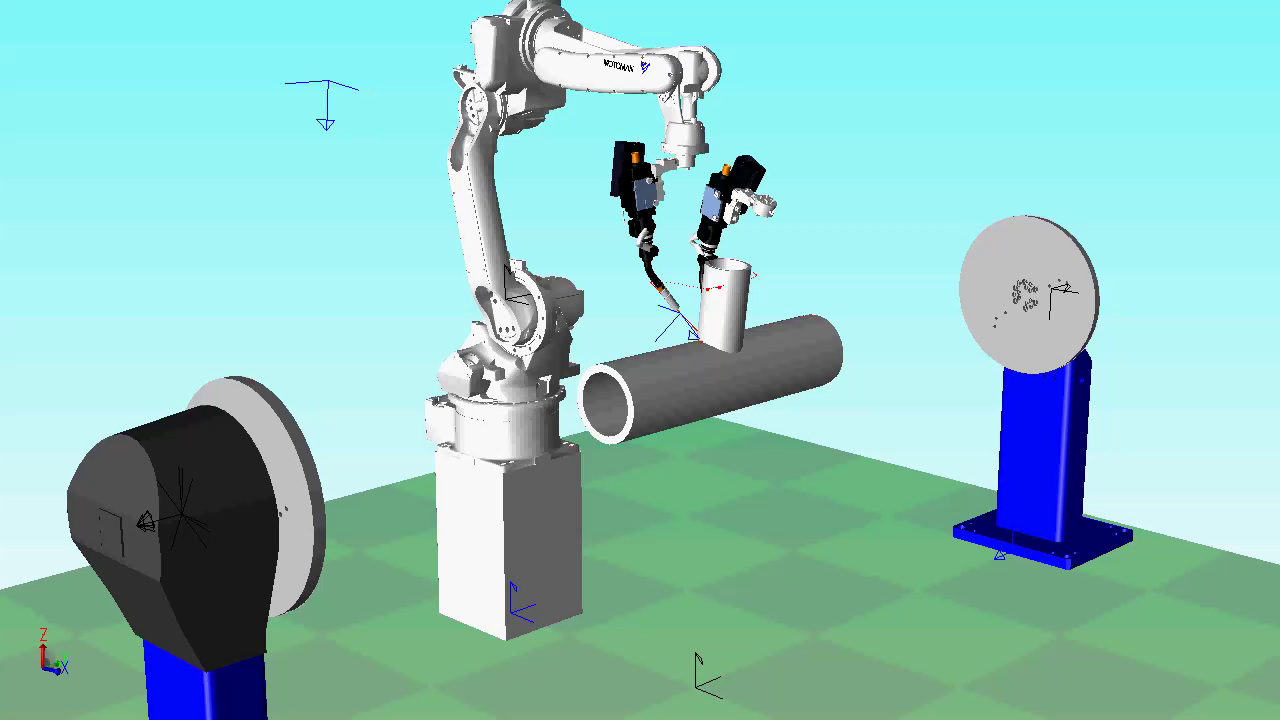

Die CAD-Daten können in ein Simulationstool eingepflegt werden. In diesem können dann Schweißbahnen berechnet und auf Kollision hin überprüft werden. Aufgrund der wiederkehrenden Schweißnahtformen kann mithilfe geeigneter Skripte Zeit bei der Programmierung gespart werden.

Der Vorteil dieses Vorgehens ist neben der Zeitersparnis durch das Wegfallen des mehrmaligen Zeichnens ebenso eine Steigerung der Qualität. Fehler durch fehlende Maßen und ungenügend bezeichnete Bauteile können durch richtiges Abfragen innerhalb der App vermieden werden. Ebenso bereitet das Verfahren die ersten Schritte zur Automatisierung des kompletten Fertigungsprozesses vor.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP