In vielen Zukunftsbranchen der Wirtschaft, wie beispielsweise dem Windenergieanlagen-, Schiff- sowie Schienenbau, sind geklebte Verbindungen von Faserkunststoffverbund- (FKV) Strukturen mittlerweile gängige Praxis. Insbesondere in diesen Branchen ergeben sich beim Kleben der Großstrukturen jedoch spezielle Herausforderungen. Dazu gehören z. B. hohe Anforderungen an die Zuverlässigkeit bei Betriebsbelastung der Bauteile und Fügeverbindungen (Lebensdauer > 20 Jahre).

Problemstellung

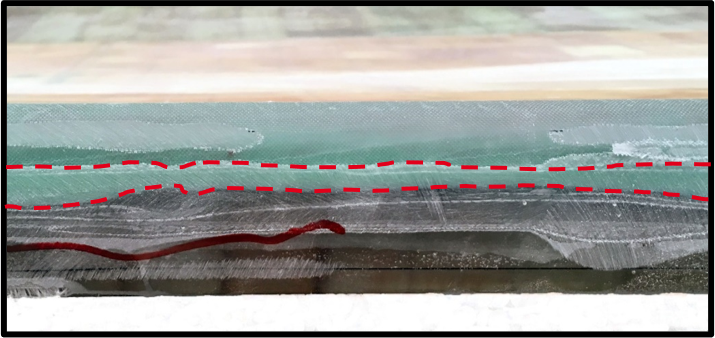

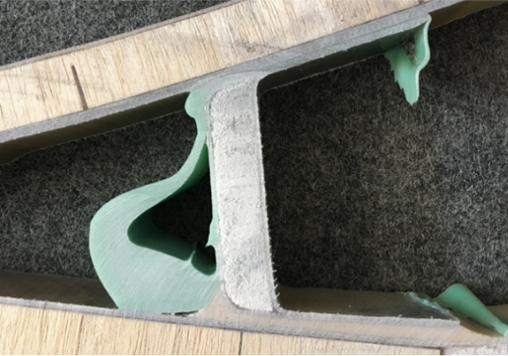

Das Ermüdungsverhalten geklebter Großstrukturen wird maßgeblich durch das Rissverhalten in der Klebschicht bestimmt. Fertigungsbedingte Imperfektionen, wozu beispielsweise Klebschichtdickenschwankungen und undefinierte Randgeometrien zählen, haben dabei einen wesentlichen Einfluss auf die Entstehung sowie Ausbreitung von Rissen. Derzeit wird in der Lebensdauerberechnung jedoch von fehlerfreien Klebschichten ausgegangen, eine Berücksichtigung des Einflusses von Imperfektionen ist nicht möglich. Dies resultiert in Überdimensionierung und allgemein großen Unsicherheiten in der Lebensdauerberechnung.

Zielstellung und Lösungsweg

Ziel des Vorhabens ist es daher, den Einfluss verschiedener Fehlstellen aus dem Fertigungsprozess auf die Lebensdauer von Großstrukturen aus einem FKV zu analysieren und mathematisch zu beschreiben. Dazu werden zunächst in der Praxis auftretende Imperfektionen untersucht und klassiert, anhand derer Versuchs- und Simulationspläne abgeleitet werden. Normal- und schälspannungsindiziertes Versagen stellen die dominierenden Versagensformen dar, weshalb diese Belastungen in realen sowie virtuellen Versuchen auf verschiedenen Skalen (Coupon, Submodell und Substruktur) mittels statischer und dynamischer Versuche abgebildet werden. Die Realversuche und begleitenden numerischen Berechnungen ermöglichen eine effiziente Untersuchung eines großen Parameterraums. Aus dieser Kombination ergibt sich ein deutlich höheres Maß an Ergebnissen, welche stets mit Referenzwerten in Relation gesetzt werden.

Nutzen

Anhand der Versuche werden verlässliche Erkenntnisse zum Einfluss der Imperfektionen erarbeitet und der Industrie bereitgestellt. Des Weiteren werden aus der Aufbereitung der Ergebnisse praxisgerechte Untersuchungsmethoden sowie Gestaltungsrichtlinien abgeleitet, wodurch die Auslegung von FKV-Klebverbindungen optimiert werden kann. Überdies profitieren durch das gemeinsame Forschungsvorhaben insbesondere die KMU, da das Kompetenzportfolio um Beratungsdienstleistungen zur Konstruktion und Auslegung von Klebverbindungen für Großstrukturen erweitert wird. Weiterhin erschließen sich neue Bewertungsgrundlagen, anhand derer Inspektions- und Reparaturdienstleistungen verbessert werden können, welche vorrangig durch KMU bedient werden.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP