Aufgrund ihrer exzellenten mechanischen Eigenschaften und ihres geringen Gewichts finden kohlenstofffaserverstärkte Kunststoffe (CFK) vor allem in der Luft- und Raumfahrt, der Automobil- sowie der Windindustrie zunehmend Anwendung. Im Sport- und Freizeitbereich sowie im Bauwesen wird ebenfalls mehr und mehr CFK eingesetzt. Der CFK-Bedarf steigt deshalb seit Jahren kontinuierlich an. Dieser Trend wird sich auch in der Zukunft fortsetzen.

Problemstellung

Als Folge der steigenden Anwendung wird zukünftig die Menge an CFK-Altmaterialien unweigerlich immer größer werden. Es existieren allerdings keine praxistauglichen (Recycling-/End-of-Life-)Strategien zum Umgang mit CFK am Ende seines Lebenszyklus. Eine Entsorgung in normalen Müllverbrennungsanlagen ist beispielsweise nicht möglich. Die kurzen Verweilzeiten bei eher moderaten Temperaturen reichen nicht aus, um die Kohlenstofffasern (CF) vollständig zu zersetzen. Fragmente der leitfähigen Fasern können in die elektrischen Filteranlagen gelangen, Kurzschlüsse verursachen und somit technische Probleme hervorrufen. Eine energetische Verwertung in Sondermüllverbrennungsanlagen ist kostspielig und stellt darüber hinaus keine besonders gute Energiebilanz dar.

Lösungsansatz

Da es sich bei der Herstellung der CF um einen sehr energieintensiven Prozess handelt und diese entsprechend teuer sind, sprechen sowohl ökologische als auch wirtschaftliche Gründe für eine Zerlegung der CFK-Altmaterialien und eine anschließende Wiederverwendung der Fasern. Das Recycling von CFK kann mithilfe gewöhnlicher, ungefährlicher Fluide erfolgen. Es ist möglich sowohl thermoplastische als auch duromere Kunststoffmatrizes von CFK-Materialien ohne Schädigung der Fasern zu zersetzen und aufzulösen.

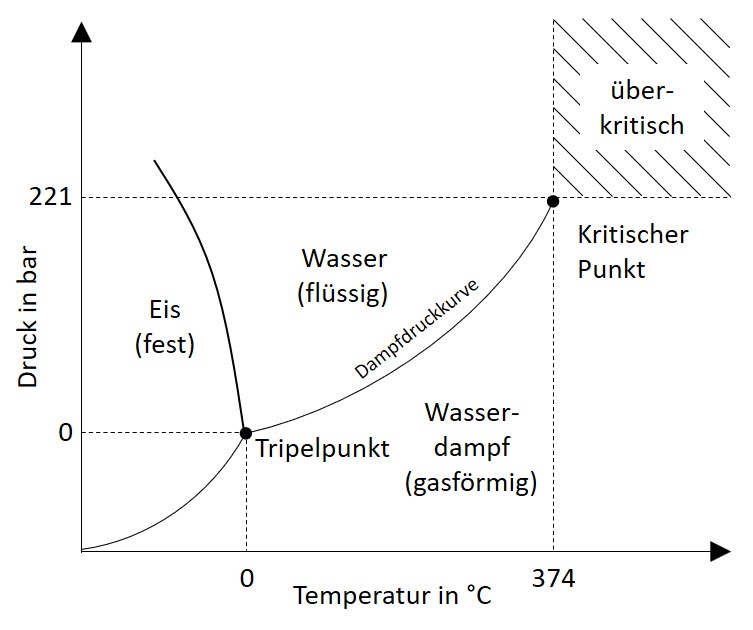

Zur Durchführung dieses als Solvolyse bezeichneten Verfahrens lässt sich beispielsweise Wasser verwenden. Dessen Vermögen zur Spaltung der chemischen Bindungen der organischen Kunststoffe verbessert sich mit steigender Temperatur und steigendem Druck. Entlang der Dampfdruckkurve nähern sich hierbei die Eigenschaften von flüssigem Wasser und gasförmigem Wasserdampf einander immer weiter an. Im überkritischen Bereich (T > 374°C, p > 221 bar, vgl. Abbildung 1) ist schließlich keine Unterscheidung mehr zwischen flüssiger und gasförmiger Phase vorhanden. Überkritische Fluide vereinen positive Eigenschaften von Flüssigkeiten (z.B. hohes Lösungsvermögen) und von Gasen (z.B. niedrige Viskosität). Deshalb besitzen sie das beste Eigenschaftsprofil zur Zersetzung und Auflösung thermoplastischer und duromerer Kunststoffe.

Vorgehensweise und Zielstellung

Das Forschungsprojekt SolvoCycle beschäftigt sich mit dem Einsatz nah- und überkritischer Fluide zum CFK-Recycling. Die Ziele bestehen in der Gewinnung (nahezu) neuwertiger, recycelter CF (rCF) und deren Verarbeitung in neuen CFK-Bauteilen.

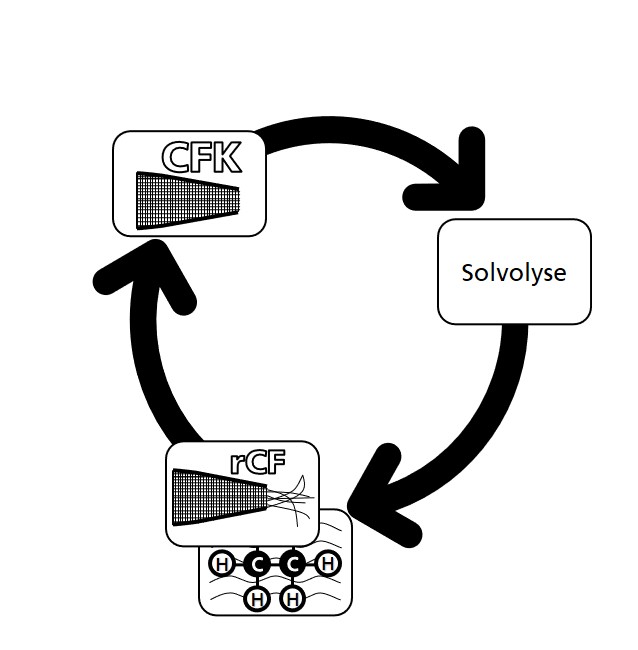

Hierzu werden mit einem Laborreaktor Versuchsreihen sowohl an reinen Kunststoffen als auch an CFK-Materialien durchgeführt. Zunächst werden günstige Parameterkombinationen für die Solvolyse ermittelt. Aus der Literatur sowie aus eigenen Vorversuchen ist bekannt, dass mit dem Verfahren unbeschädigte und sehr reine CF wiedergewonnen werden können (vgl. Abbildung 2). Anschließend stehen die Entwicklung von Verfahren zur Aufbereitung der rCF und zur Fertigung von Probekörpern mit den aufbereiteten rCF im Fokus. Vergleichende mechanische Untersuchungen sollen abschließend Unterschiede zwischen CFK mit neuen und mit recycelten Fasern aufzeigen.

Nutzen

Die Zerlegung von CFK und die anschließende Aufbereitung sowie Wiederverwendung der CF stellen die einzig sinnvolle Lösung zum Umgang mit diesem speziellen Material am Ende seines Lebenszyklus dar. Der Verzicht auf die äußerst aufwendige Herstellung neuer CF kann zur Einsparung erheblicher Mengen Energie und CO2 beitragen. Des Weiteren wäre mit einer Rückführung von Ausgangsbestandteilen der Kunststoffe in die chemische Industrie eine vollständige Schließung des Materialkreislaufs für CFK-Bauteile realisierbar (vgl. Abbildung 3).

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP