Thermische Fügetechnik

Schweißen - Löten - Thermisches Trennen

Arbeitsbereich

Thermische Füge-, Trenn-, und Beschichtungsprozesse haben in einer Vielzahl von Produktionsabläufen eine zentrale Bedeutung als wertschöpfende und qualitätsbestimmende Fertigungsschritte. Vor allem Schweißverbindungen und -verfahren müssen in hochindustrialisierten Branchen stetig wachsenden und wechselnden Ansprüchen hinsichtlich Wirtschaftlichkeit, Flexibilität und Qualität gerecht werden.

Gefordert sind zudem konstante Prozesssicherheit sowie Sicherung der Bauteilintegrität geschweißter Komponenten in statischer, dynamischer und bruchmechanischer Hinsicht.

Daneben spielt die Erhöhung der Wirtschaftlichkeit von Schweißprozessen durch moderne Automatisierungslösungen und die Einführung hochproduktiver Schweißverfahren zur Erhöhung der Wettbewerbsfähigkeit als Antwort auf den steigenden Kostendruck in globalisierten Märkten eine immer zentralere Rolle.

Der Bereich Thermische Fügetechnik am Fraunhofer IGP beschäftigt sich mit innovativen Forschungs- und Entwicklungsansätzen zu aktuellen und zukünftigen Fragestellungen, insbesondere aus den Bereichen Schiff- und Stahlbau sowie On- und Offshore-Windenergie. Unsere Wissenschaftler:innen entwickeln innovative und nachhaltige Lösungen zu den daraus resultierenden technischen und ökonomischen Herausforderungen. Stets erfolgt eine ganzheitliche Betrachtung technologischer, metallurgischer sowie konstruktiver Aspekte.

Projektübersicht Thermische Fügetechnik

Erweiterung der DASt-Richtlinie 026

Erweiterung der DASt-Richtlinie 026 für die Nachbehandlung von geschweißten Bauteilen mit höherfrequenten Hämmerverfahren (HFH) zur Erhöhung der Ermüdungsfestigkeit

Kerbfalleinstufung von HFH-nachbehandelten höchstfesten Baustählen unter Berücksichtigung geometrischer Fertigungsimperfektionen

Der Einsatz von Schweißnahtnachbehandlungsverfahren ist für die Nutzbarmachung der Leichtbaupotentiale höherfester Werkstoffe an geschweißten Konstruktionen essenziell. Anders als im Maschinen- und Anlagenbau ist im bauaufsichtlich geregelten Bereich jedoch eine regulative Grundlage für den Einsatz entsprechender Verfahren notwendig. Vor diesem Hintergrund ermöglicht die DASt-Richtlinie 026 den Einsatz höherfrequenter Hämmerverfahren als Schweißnahtnachbehandlungsmethode.

Temperaturüberwachung

Ein effektiver Richtprozess von Aluminiumlegierungen

Berührungslose Temperaturüberwachung zur Qualifizierung des Flammrichtens von Aluminium im Schiffbau

Beim Fügen von Aluminium kommt es zu Teils großen schweißbedingten Verzug der Baugruppen. Um den Verzug anschließend auszugleichen, kommen Richtprozesse wie z. B. das Flammrichten zum Einsatz. Bei Stahlkonstruktionen werden Glühfarben als Referenz genutzt, um die erforderlichen Temperaturen zum Erzielen des gewünschten Richteffekts abzuschätzen. Dies ist bei Aluminium nicht möglich, da sich keine Glühfarben im relevanten Temperaturbereich ausbilden. Das geplante berührungslose Temperaturüberwachungssystem, das in konventionelle Richtsysteme implementiert werden kann, ist eine Grundvoraussetzung zur Erhöhung der Reproduzierbarkeit, der Zuverlässigkeit und des Mechanisierungsgrades beim Flammrichten von Aluminium, bietet damit die Möglichkeit zur Qualifizierung des Flammrichtprozesses und erweitert die Geschäftsfelder interessierter KMU.

Rotorlager

Belastungsuntersuchung von Rotolagern

Optimierung von Rotorlagern hinsichtlich Korrosionsbeständigkeit und Ermüdungsfestigkeit

Windenergieanlagen sind dank der Energiewende aus der modernen Stromversorgung nicht mehr wegzudenken. Die Rotorlager bzw. Wälzlager stellen dabei eines der wichtigsten Bestandteile solcher Anlagen dar. Der Werkstoff, der hierbei zum Einsatz kommt, muss eine hohe Reinheit, Härte, Verschleiß- und Korrosionsbeständigkeit aufweisen, um die erforderliche Tragfähigkeit und eine möglichst lange Lebensdauer zu erreichen. Eine allgemeine Materialcharakterisierung mit Hinblick auf die oben genannten Eigenschaften ist der Hauptbestandteil dieses Projektes und wird nach den dafür vorgesehenen Normen durchgeführt. Zwecks der Belastungsuntersuchung wird zudem ein mechanisch-thermisch gekoppeltes Simulationsmodell erstellt. Dieses hilft bei der Ermittlung der Spannungsverteilung und somit bei der geometrischen Optimierung des Rotorlagers.

Kryomangan

Lagerung und der Transport von Wasserstoff

Verarbeitungsrandbedingungen und Legierungen von kryogenen Rohstoffen sowie Empfehlungen zu Verarbeitungsstrategien

Die Bedeutung von LNG und Wasserstoff als Treibstoff nimmt weltweit stark zu. Der Transport bzw. die Lagerung erfolgen häufig im flüssigen Zustand bei tiefkalten Temperaturen. Hierfür werden in der Regel kaltzähe und hochnickelhaltige Stähle verwendet. Durch die gesteigerten Anforderungen an die Tieftemperaturzähigkeit geraten die eingesetzten Werkstoffe an ihre Grenzen. Ein Lösungsansatz hierfür bietet die Nutzung neuartiger mittel- und hochmanganhaltiger Stähle. Es existieren jedoch derzeit keine zuverlässigen schweißtechnischen Verarbeitungsanweisungen, um diese Werkstoffe in die breite Anwendung für den wachsenden Markt bei Lagerung/Transport kryogener Rohstoffe zu bringen. Daher sollen im Rahmen dieses Projektes mittel- und hochmanganhaltige Stähle untersucht werden und Empfehlungen zu Verarbeitungsstrategien, zu modifizierten Zusatzwerkstoffen und zu Arbeitssicherheit erarbeitet werden.

additive Fertigungstechnologien

MarKomp

Generative Fertigung maritimer Komponenten

Mit der Entwicklung neuer Fertigungstechnologien ergeben sich für die Herstellung von Komponenten maritimer Systeme neue Perspektiven. Die additiven Fertigungstechnologien (englisch: Additive Manufacturing, kurz: AM) haben sich nicht nur aufgrund ihrer Fähigkeit, endkonturnahe Bauteile mit komplexer Geometrie herzustellen, rasant weiterentwickelt, sondern bieten verschiedene Vorteile gegenüber konventionellen Verfahren im Bereich der individuellen Bauteilherstellung. Im Rahmen des laufenden Forschungsvorhabens ist neben der Entwicklung einer robotergestützten Bearbeitungszelle und des fertigungsgerechten Entwurfs der Schiffspropeller eine angepasste hybride Prozesskette zu entwickeln, so dass unter Sicherstellung hoher Fertigungsgenauigkeit und Fehlerfreiheit großformatige Bauteile additiv gefertigt werden können.

Ermüdungsfestigkeit

UW-Schwingfestigkeit

Untersuchungen zur Ermüdungsfestigkeit von nass geschweißten Offshore-Stählen

Durch den stetigen Ausbau von Offshore-Windparks und anderen Offshore-Konstruktionen steigt auch der Bedarf nach Reparatur- bzw. Instandsetzungskonzepten. Eine Charakterisierung der Ermüdungsfestigkeit nass geschweißter Konstruktionsdetails ist von enormer Notwendigkeit, um zukünftig auch Ermüdungsnachweise für zyklisch beanspruchte Unterwasser-Reparaturschweißungen führen zu können. Sowohl OWEA-Betreiber als auch beauftragte Ingenieurbüros benötigen Kenntnisse über die möglichen Ergebnisse und Folgen einer schweißtechnischen Reparatur unterhalb der Wasserlinie. Eine direkte Einordnung der in diesem Forschungsprojekt gewonnenen Daten in die Kerbfallklassen des Eurocode 3 ermöglicht somit eine Restbetriebsdauerberechnung für den Reparaturfall.

MSG-Schweißen

Metall-Schutzgas-Schweißen mit Hilfe von Künstlicher Intelligenz

Projekt: Intelligente Verarbeitung von Lichtbogensignalen zur Vermeidung von Prozessunregelmäßigkeiten beim MSG-Schweißen

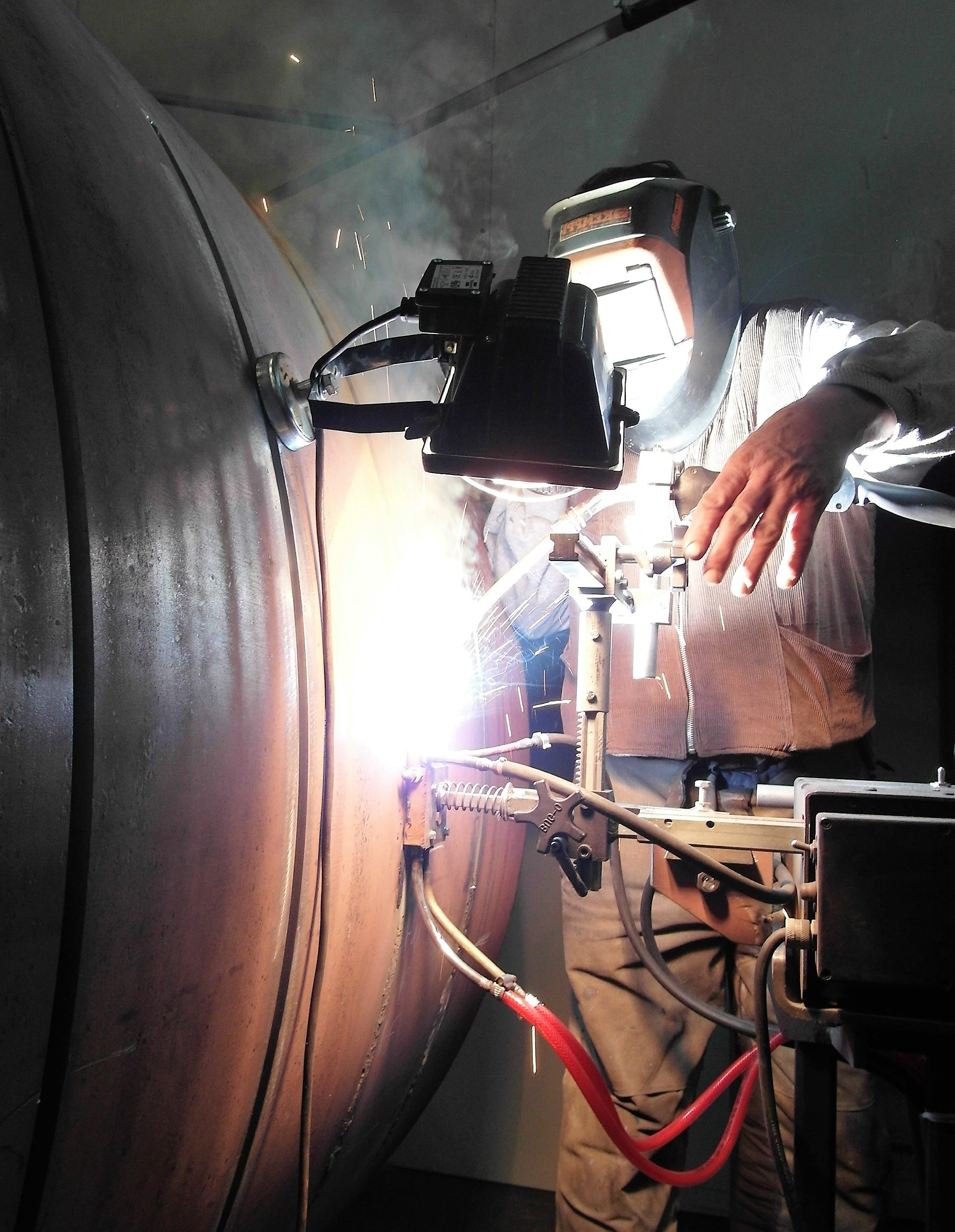

Im Stahlbau ist das Fügen langer Stöße mittels MSG-Schweißen ein arbeits- und zeitintensiver Fertigungsschritt. Häufig werden hierbei mobile Schweißfahrwerke eingesetzt, mit dem Ziel einer Steigerung der Produktivität bei reproduzierbar hoher Nahtqualität. In der Praxis treten jedoch häufig Schweißnahtfehler und Prozessinstabilitäten aus unterschiedlichen Gründen, z.B. variierende Nahtvorbereitung, auf. Ziel ist es daher, einen Algorithmus sowie Regelsystem zu entwickeln, welches Prozessinstabilitäten beim mechanisierten MSG-Schweißen vor ihrer Entstehung erkennt und verhindert. Hierzu soll ein Prognosemodell entwickelt werden, welches als Führungsgröße einer nachgelagerten Regelung dient.

Schweissen unter Wasser

Risiken beim nassen Schweißen unter Wasser kompensieren

Projekt: Induktionswärmetechnik zur Verbesserung der Schweißnahtqualität beim Unterwasser-Schweißen von Feinkornstählen

In dem Forschungsvorhaben wird die Einsatzmöglichkeit der Induktionstechnologie zur Vor- bzw. Nachwärmung beim nassen Lichtbogenhandschweißen untersucht. Durch den medialen Einfluss treten hohe Wasserstoffeinträge und aufgrund der starken Konvektion hohe Abkühlraten nach dem Schweißen auf. Infolge dessen können kritische Werkstoffeigenschaften sowie Risse resultieren. Die effektive Energieeinbringung mittels Induktion soll zur praxistauglichen Kompensierung unterwasserspezifischer Risiken beim nassen Schweißen genutzt und somit auch das sichere Fügen hochfester Stähle ermöglicht werden. Dies ist zur ökonomischen und qualitätsgerechten Reparatur von Strukturen im Stahlwasserbau erforderlich. Es werden Anwendungsrichtlinien zum Einsatz der Induktionswärmetechnik erarbeitet.

ES-Kanalschweißen

Elektroschlacke-Kanalschweißen wird anlagentauglich

Entwicklung einer mobilen Elektroschlacke-Kanalschweißanlage für Baustellenanwendungen

Die schweißtechnische Verarbeitung dickwandiger Bleche (ab t=25mm) ist bei vielen Konstruktionen im maritimen Bereich in Zwangslagen und unter Baustellenbedingungen notwendig. Das Elektroschlacke-Kanalschweißen ist prädestiniert für Baustellenschweißaufgaben in Steignahtposition und aufgrund der einlagigen Ausführung besonders wirtschaftlich und verzugsarm. Aufgrund fehlender Anlagentechnik und ungenügendem metallurgischen Verständnis wird es jedoch kaum eingesetzt. Ziel ist es daher, eine mobile ES-Kanalschweißanlage für den Einsatz großer Blechstärken an Stumpf- und T-Stößen zu entwickeln, sowie die Anlagentechnik, Schweißtechnologie und Schweißmetallurgie des ES-Kanalschweißens an die europäischen Fertigungsrandbedingungen anzupassen.

Lichtbogenlöten

Lichtbogenlöten als Ersatz für Schweißen im Stahlbau?

Einsatz des Lichtbogenlötens zum Fügen von Anbauteilen an schwingend hoch beanspruchten Stahlkonstruktionen

In vielen Branchen des Stahlbaus besteht die Notwendigkeit, Anbauteile ohne primär tragende Funktion an schwingend beanspruchte Konstruktionen anzuschweißen, was zu geometrischen und metallurgischen Kerben führt und Einfluss auf die Lebensdauer sowie Bemessung in Hinblick auf Materialstärke und den Einsatz hochfester Stähle hat. In dem Projekt wurde untersucht, ob das aus der Feinblechverarbeitung bekannte Lichtbogenlöten mit Kupferbasisloten zur Substitution von Schweißprozessen im Stahlbau geeignet ist unter besonderer Berücksichtigung der Schwingfestigkeit und statischen Beanspruchbarkeit. Die umfangreichen experimentellen und numerischen Untersuchungen zeigen, dass durch den Einsatz des Lichtbogenlötens zum Fügen von Anbauteilen die Lebensdauer der Gesamtkonstruktion um bis zu 500 % ohne Schweißnahtnachbehandlungsaufwand verlängert werden kann. Dadurch können am Beispiel eines Stahlrohrturmes für Windenergieanlagen bis zu 50t Gewicht eingespart werden ohne die statische Tragfähigkeit der Anbauteile zu reduzieren.

Leistungen

- Anwendungsorientierte Entwicklung und Optimierung thermischer Füge- und Trennprozesse

- Ermittlung mechanisch-technologischer und bruchmechanischer Material-, Verbindungs- sowie Bauteileigenschaften (bspw. zerstörende Prüfung von Schweißverbindungen nach ISO 4136, ISO 5178, ISO 9015, ISO 9016, ISO 9017, ISO 9018, ISO 15653, etc.)

- Analyse von Schweißprozessen durch kombinierte optische, elektrische und thermische Messmethoden

- Entwicklung und Qualifizierung wirtschaftlicher Methoden zur Verbesserung der Schwingfestigkeit geschweißter Strukturen

- Entwicklung und Qualifizierung von Schweiß- und Lötzusätzen

- Chemische Analysen (Funkenemissionsspektrometrie,

Trägergasextraktion zur Ermittlung von O-, N-, H-Gehalten in verschiedenen Metallen, energiedispersive Röntgenspektroskopie EDX) - Gefügeanalyse und -charakterisierung von Fe-, Cu-, Al-, Ni-Basiswerkstoffen mittels Licht- und Rasterelektronenmikroskopie (REM)

- Ermittlung des schweißbedingten Verzugs sowie des Eigenspannungszustandes und Entwicklung von Gegenmaßnahmen

- Automatisierung von Schweißprozessen und Entwicklung von Monitoringsystemen

- Fremd- und Bauüberwachung mit mobiler Mess- und Analysetechnik

- Auslegung und Dimensionierung von Schweiß- und Lötverbindungen

- Schweißtechnologische, -metallurgische, -konstruktive Beratung

- Entwicklung, Erprobung, Prüfung von Unterwasser-Verbindungstechnologien

- FE-Simulation von Schweißprozessen, numerische Verzugssimulation

- Technische Schadensfallanalyse und Beratung zur Schadensabhilfe (Metallische Werkstoffe) – systematische Schadensanalyse

Ausstattung

| Schweißlabor | Analytiklabor | |

|

|

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP