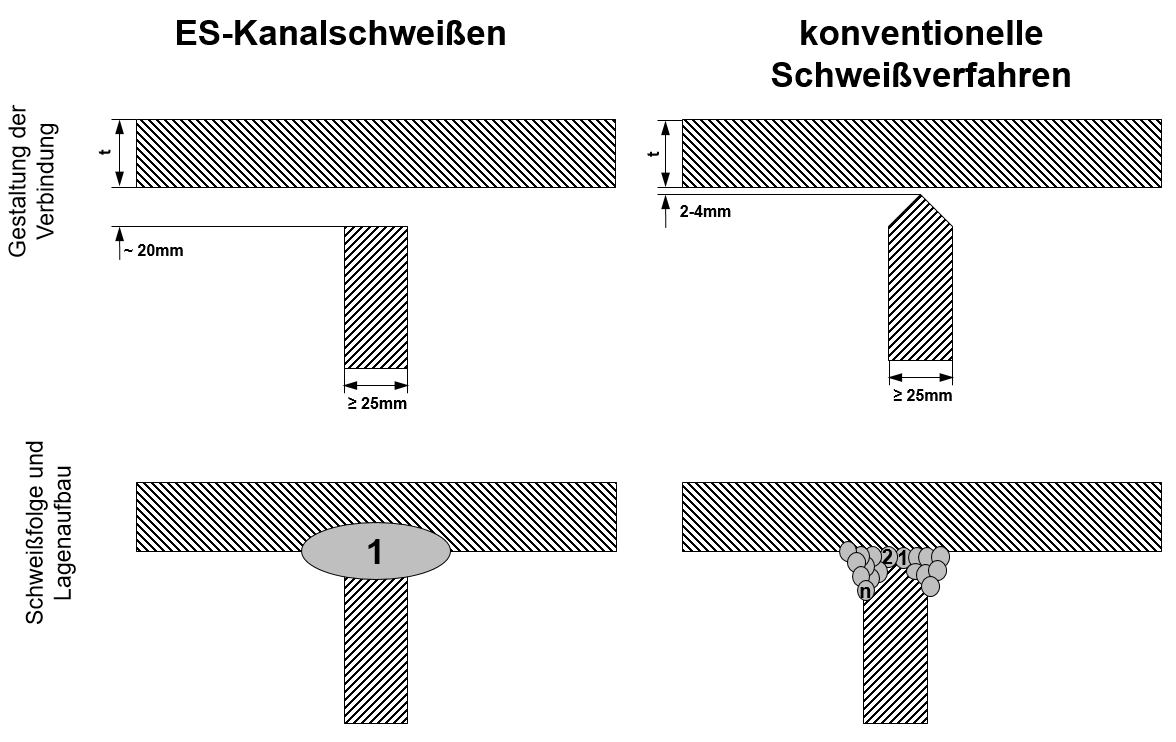

Bei dem ES-Kanalschweißen handelt es sich um ein Hochleistungsschweißverfahren zum einlagigen Schweißen von Steignahtverbindungen großer Blechstärken ab 25 mm. Der ungenügende Kenntnisstand zur Schweißmetallurgie sowie die nicht vorhandene Anlagentechnik erschweren einen möglichen industriellen Einsatz. Ziel ist es daher, eine mobile ES-Kanalschweißanlage für den Einsatz an Stumpf- und T-Stößen zu entwickeln, sowie die Anlagentechnik, Schweißtechnologie und Schweißmetallurgie des ES-Kanalschweißens an die europäischen Fertigungsrandbedingungen anzupassen.

Motivation

Die schweißtechnische Verarbeitung dickwandiger Bauteile ist bei vielen Konstruktionen im maritimen Bereich in Zwangslagen und unter Baustellenbedingungen notwendig. Dazu zählen insbesondere Träger und Fundamente im Maschinen- und Schiffbau. Die Fertigung wird momentan manuell im Mehrlagenverfahren realisiert und ist besonders zeit- und kostenintensiv sowie unergonomisch für den ausführenden Schweißer. Das vollmechanisierte ES-Kanalschweißen ist prädestiniert für Baustellenschweißaufgaben in Steignahtposition und aufgrund der einlagigen Ausführung besonders wirtschaftlich und verzugsarm. Hierbei können sowohl relativ geringe als auch große Nahtlängen einlagig und in einem Schweißdurchgang realisiert werden. Die daraus resultierende hohe Energieeinbringung erfordert besondere schweißmetallurgische Maßnahmen, um den strengen Anforderungen im Schiff- und Brückenbau gerecht zu werden.

Lösung

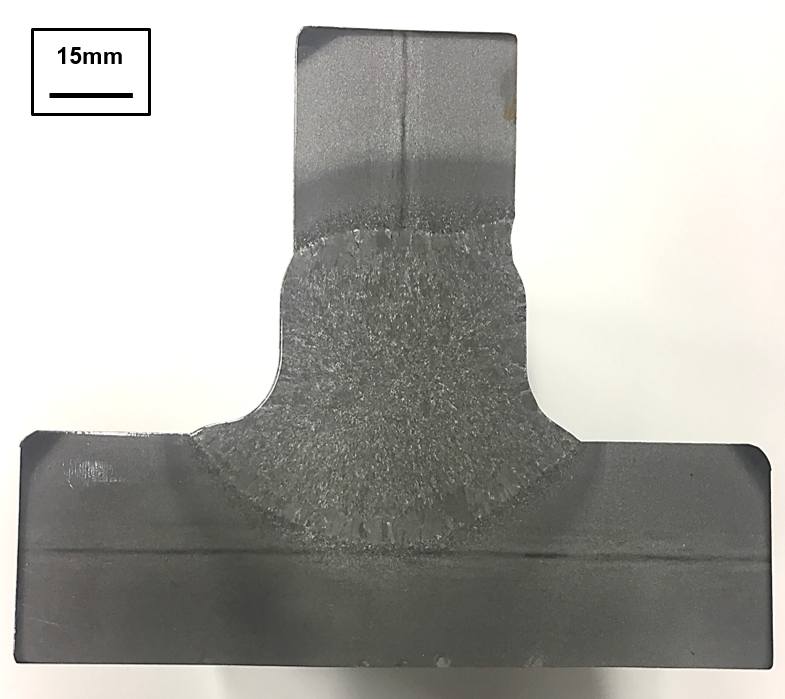

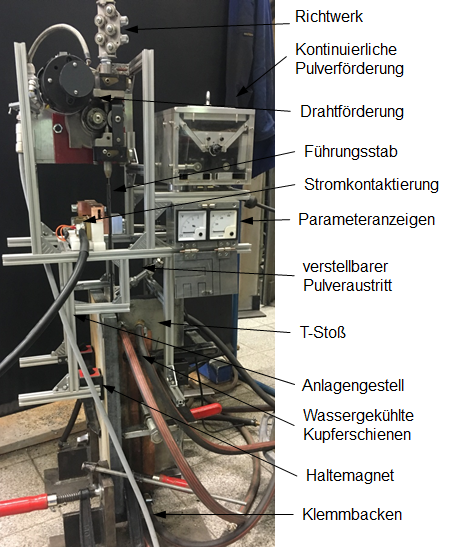

In Zusammenarbeit mit einem Industriepartner wird ein mobiles und vollmechanisiertes ES-Kanalschweißsystem entwickelt und erprobt, welches für unterschiedliche Schweißaufgaben angepasst werden kann. Hierfür wurden diverse Komponenten in praktischen Versuchen entwickelt und getestet. Dabei wird der Schweißdraht über einen Drahtvorschub durch einen Kanal in die Schweißfuge geführt. Die Schweißfuge wird durch wassergekühlte Kupferschienen abgegrenzt, welche Wärme aus dem Nahtbereich abführen und die Nahtoberfläche formen. Durch ein adaptives Konzept sind diese variabel an die Nahtlänge anpassbar. Die automatisierte Pulverzuführung stellt das Ausgangsmaterial für die auszubildende Schlacke auf der Schmelze zur Verfügung. Die Schmelze und die flüssige Schlacke steigen kontinuierlich in der Fuge auf und schmelzen die Grundwerkstoffe auf. Der Kanal geht dabei selbst in der Schmelze auf. Die verwendeten Schweißzusätze werden so angepasst, dass sie trotz der hohen Energieeinbringung die geforderten mechanisch-technologischen Eigenschaften in der Schweißnaht gewährleisten.

Ergebnisse

Die Entwicklungen wurden in einem Prototyp umgesetzt. Zur Gewährleistung einer konstanten Pulverschüttung wurde ein System mit Förderband entwickelt, was die benötigten Pulvermassenströme reproduzierbar fördern kann. Es wurden unterschiedliche Kupferschienen konzipiert und getestet, um eine hohe Kühlleistung zu erzielen und einen möglichst großen Wärmebetrag von der Schweißstelle abzuleiten um somit ausreichende mechanisch-technologische Eigenschaften in Schweißgut und WEZ einzustellen. Des Weiteren erfolgt die Stromkontaktierung und Führung des Schweißzusatzes mittels eines Kanals. Dieser ist ein zentraler Bestandteil für die Funktionalität der ES-Kanalschweißanlage. Schmilzt der Kanal zu früh auf, kann eine Lichtbogenzündung die Folge sein, woraus ein Prozessabbruch resultiert. Erfolgt das Aufschmelzen zu spät, besteht die Möglichkeit von Einschlüssen in der Schmelze. Der Kanal befindet sich aktuell in der Entwicklung und wird anschließend unter Werftbedingungen erprobt.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP