Im Zuge der Digitalisierung und Sicherung der Wettbewerbsfähigkeit besteht ein hoher Bedarf an flexiblen Automatisierungslösungen, die besonders für repetitive und belastende Handhabungsaufgaben eingesetzt werden. Aufgrund steigender Ansprüche an die Flexibilität bei Losgröße 1 können vollautomatisierte Robotersysteme nicht wirtschaftlich eingesetzt werden. Neuartige Mensch-Roboter-Kollaborationen (Cobots) ermöglichen hier innovative Lösungen. Durch die intelligente Sensorik entfällt der Bedarf von Sicherheitszäunen. So können adaptive, kompakte und mobile Roboterzellen umgesetzt werden. Die Stärken des Menschen (kognitive, motorische & sensorische Fähigkeiten) werden so mit denen des Cobots (Präzision, hohe Traglasten & hohe Einsatzzeiten) kombiniert, dass Mitarbeiter effizient entlastet und die Produktivität gesteigert werden.

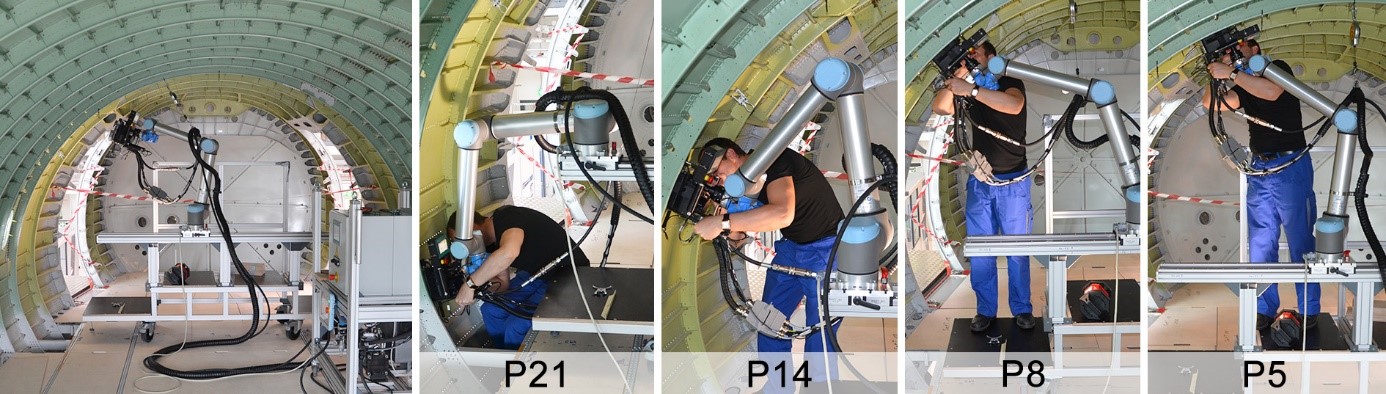

Viele Montageprozesse im Flugzeugbau laufen manuell ab. In der Endmontage der Airbus A320-Familie werden unter anderem die Längsstreben, sogenannte Stringer, am Querstoß zweier benachbarter Flugzeugrumpfsektionen über Stringerkupplungen miteinander verbunden. Hierfür werden derzeit herkömmliche Vollniete eingesetzt. Zukünftig wird hier ein Wechsel auf Vollstanzniete angestrebt. Aufgrund hoher Prozesskräfte beim Stanznieten weisen die Werkzeuge ein hohes Eigengewicht auf, wodurch die Montage zu hohen physischen Belastungen der Mitarbeitenden während der manuellen Handhabung führen würde. Ein innovatives Assistenzsystem auf Basis eines kollaborierenden Roboters soll Abhilfe schaffen.

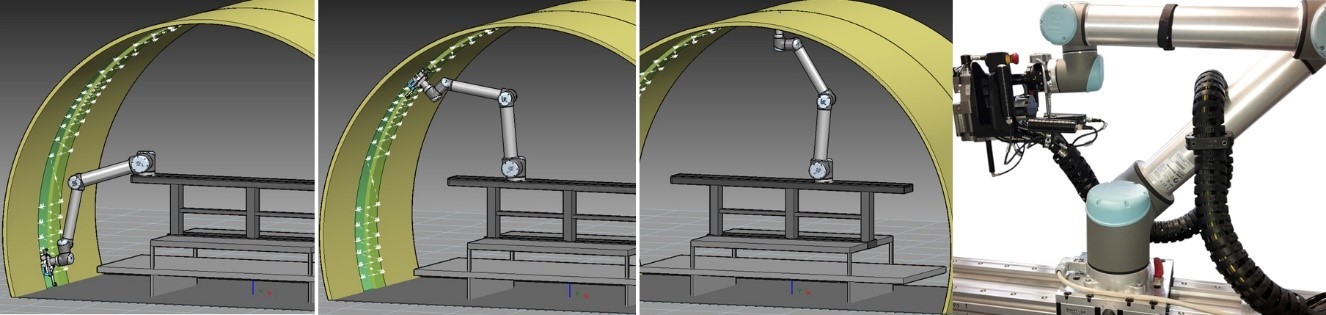

Zu Beginn des Projekts wurden umfangreiche Ergonomie- und Erreichbarkeitssimulationen durchgeführt. So wurde schnell deutlich, dass die zu entwickelnde Lösung ein geringes Gewicht und eine hohe Flexibilität aufweisen muss. Gegenüber möglichen passiven Balancersystemen zur ergonomischen Führung von Werkzeugen haben Roboter einen großen Vorteil: die eingebaute Sensorik. Sie sind mit innovativen Technologien ausgestattet, die eine Mensch-Roboter-Kollaboration (MRK) sowie intelligente Vernetzung mit anderen Systemen und so eine automatische Prozessdokumentation erlaubt. Zudem bieten sie bei geringem Eigengewicht mittlerweile eine verhältnismäßig große Reichweite und Traglast.

So wurde eine MRK-Anwendung entwickelt, bei der das Nietwerkzeug fest am Cobot montiert ist. Sobald der Bediener die Druckschalter am Werkzeug betätigt, folgt der Roboter den Kräften aus der Handführung. So wird dem Mitarbeitenden eine gewichtskompensierte Bewegung des Setzwerkzeugs unter einer geringen körperlichen Belastung ermöglicht. Dazu wurde ein adaptiver Algorithmus zur Handführung des Cobots entwickelt, der je nach Bedarf angepasst und erweitert werden kann, um unterschiedliche Handhabungsmodi zu realisieren. Hierdurch werden die Stärken beider Akteure (in Form von kognitiven Fähigkeiten und Belastbarkeit) kombiniert, um den Mitarbeitenden eine ergonomische Arbeitsweise zu ermöglichen. Dies reduziert Erkrankungen am Muskel-Skelett-System, wodurch Mitarbeitende länger im Unternehmen gehalten werden können.

Doch die neue intelligente Sensorik des Systems kann die Mitarbeitenden nicht nur physisch unterstützen. Neben dem sicheren Führen des Roboters und Auslösen des Setzprozesses, war auch die intuitive Informationsbereitstellung und Prozessdokumentation eine wichtige Anforderung. Im Flugzeugbau hat die Qualitätssicherung oberste Priorität. So war es zwingend erforderlich das Potential der neuen Sensorik der Systeme zu nutzen und in einem ganzheitlichen Assistenzsystem zu vereinen. Mithilfe eines mobilen Endgeräts, das der Mitarbeitende während der Bedienung bequem am Unterarm trägt, behält er alle wichtigen Funktionen in einer Applikation im Blick. Dort werden die Prozessdaten in Echtzeit dargestellt und den Aufträgen automatisch durch die Position des Cobots zugeordnet. Die sofortige Bewertung der Fügestellen durch die Setzgerätsensorik nach dem Ampelprinzip führt zu einer hohen Übersichtlichkeit und minimiert den Aufwand an Nacharbeit deutlich, indem diese zielgerichtet erfolgen kann. Neben der Kostenreduktion durch eine effizientere Arbeitsweise führt dies auch zu einer Steigerung der Mitarbeitermotivation.

Basierend auf einem am Markt verfügbaren Cobot zur Mensch-Roboter-Kollaboration wurde ein handgeführtes Assistenzsystem geschaffen, das den Mitarbeitenden ergonomisch verbesserte Arbeitsbedingungen ermöglicht. Die ganzheitliche Integration des Cobots und des Werkzeugs mithilfe eines mobilen Endgeräts erlaubt eine kunden- und mitarbeiterindividuelle Lösung, die wenig Einarbeitungszeit erfordert. Die intuitive Informationsbereitstellung und Prozessdokumentation ermöglicht eine papierfreie, echtzeitfähige und beständige Qualitätssicherung, bei der Aufwände reduziert und neuartige Technologien konsequent implementiert werden.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP