In vielen Fertigungs- und Montageprozessen bestimmt nicht zuletzt die Wahl der geeigneten Fügetechnologie die Qualität und Wirtschaftlichkeit einer Konstruktion. Die mechanische Fü-getechnik bietet gegenüber der Schweißtechnik entscheidende Vorteile, die mit dem Einsatz von sogenannten Funktionselemente für die im vorliegenden Forschungsantrag im Fokus stehenden Anwendungsfälle genutzt werden sollen. Funktionselemente werden nach EFB/DVS Merkblättern 3440-1 bis -3 eingeteilt in Press-, Stanz- sowie Nietelemente. Ferner wird zwischen Bolzen und Muttern unterschieden. Zur Befestigung von Anbauteilen in „dünn-wandigen“ Blechstrukturen bietet der umformtechnisch eingebrachte Einpressbolzen eine ausgesprochen wirtschaftliche Lösung. Ein hohes Maß an Automatisierbarkeit, verbunden mit der Möglichkeit, Bauteile und Baugruppen bereits im Vorfeld zu konfektionieren sowie der Einsatz in automobiltypischen mehrstufigen Pressanlagen sind für die Funktionselemente signifikante Entwicklungstreiber.

Die hier untersuchten Einpressbolzen werden dem Schweißbolzen vorgezogen, da ein Wärmeeintrag verbunden mit Spritzerbildung und Beschichtungsabbrand bei der Endmontage ausgeschlossen werden soll, um Nacharbeiten einzusparen. Ein weiterer Vorteil ist, dass die Einpressbolzen in genormten Festigkeitsklassen (FK) 8.8 und 10.9 nach DIN EN ISO 898-1 verfügbar sind. Nach dem Entwurf der DIN EN ISO 13918 sind Schweißbolzen mit durchgehendem Gewinde und Teilgewinde in den Nenndurchmesser M6 bis max. M24 und Keramikringe für das Lichtbogenschweißen geregelt. Um Probleme beim Schmelzschweißen zu verhindern, entspricht das Schweißteil dem Grundwerkstoff, hierdurch wird i. d. R. nur die FK 4.8 für den Bolzen erreicht.

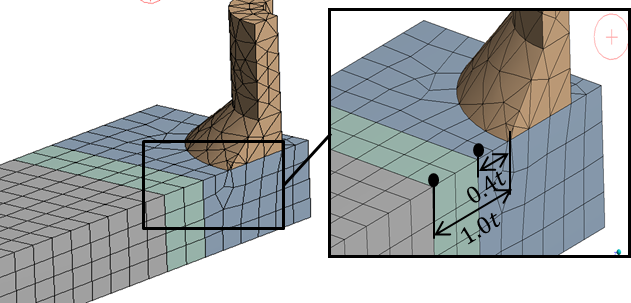

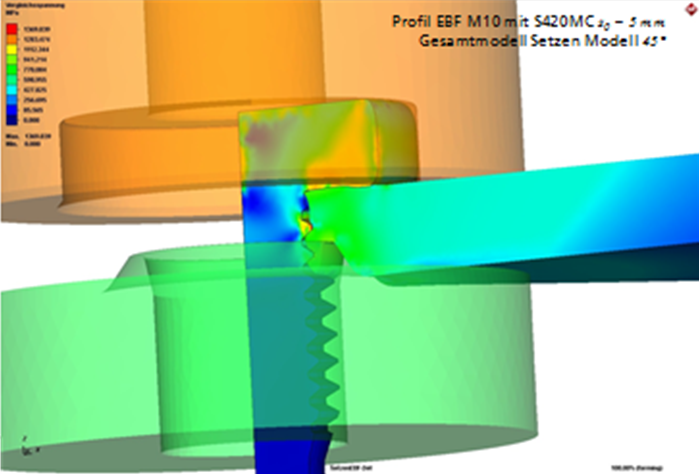

Infolge der Einprägung des Einpressbolzens ist der sog. Befestigungsabschnitt gekerbt und setzt die Schwingfestigkeit der Unterkonstruktion (Trägerbauteil) herab. Dieser Effekt der Schwingfestigkeitsabnahme im Bereich der Fügestelle ist für Schweißbolzen ebenfalls zu verzeichnen und resultiert aus der geometrischen und metallurgischen Kerbwirkung sowie infolge Schweißeigenspannungen. Jedoch kann der Betriebsfestigkeitsnachweis für Schweißbolzen rein rechnerisch erfolgen, während für den umgeformten Blechabschnitt mit Einpressbolzen kaum Erfahrungswerte vorliegen. Das heißt ein Betriebsfestigkeitsnachweis, wie er für geschweißte Verbindungen (IIW, EC 3, EC 9, DVS 1612, DIN 13001) Stand der Technik ist, kann mit Einpressbolzen nicht geführt werden und stellt damit die Motivation für das geplante Forschungsvorhaben dar.

Der Mangel an geeigneten Regelwerken führt bei den Anwendern bislang zum Einsatz thermischer Fügetechnologien, trotz der wirtschaftlichen Vorteile mechanisch gefügter Verbindungen. Diese Vorteile sind insbesondere der entfallende Nachbearbeitungsaufwand durch Aufbringung des notwendigen Korrosionsschutzes und das Ausbleiben von Schweißspritzern. Die Vorteile und damit das technische und wirtschaftliche Potential von Funktionselementen in Stahlwerkstoffen bleiben bisher ungenutzt. Die aufwendige Durchführung von Einzelfallprüfungen ist insbesondere für KMU meist zu zeit- und kostenintensiv. Zudem verfügen KMU selten über geeignete Einrichtungen oder personelle Ressourcen. Bei erfolgreicher Umsetzung trägt das Projekt zur Steigerung der Wettbewerbsfähigkeit dieser Unternehmen bei. Neben der wirtschaftlichen Bedeutung stellen die im Projekt zu erarbeitenden Bemessungs- und Ausführungsregeln zudem einen wesentlichen Beitrag für die Sicherheit und Zuverlässigkeit hinsichtlich der Auslegung von Bauwerken und Schienenfahrzeugen dar.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP