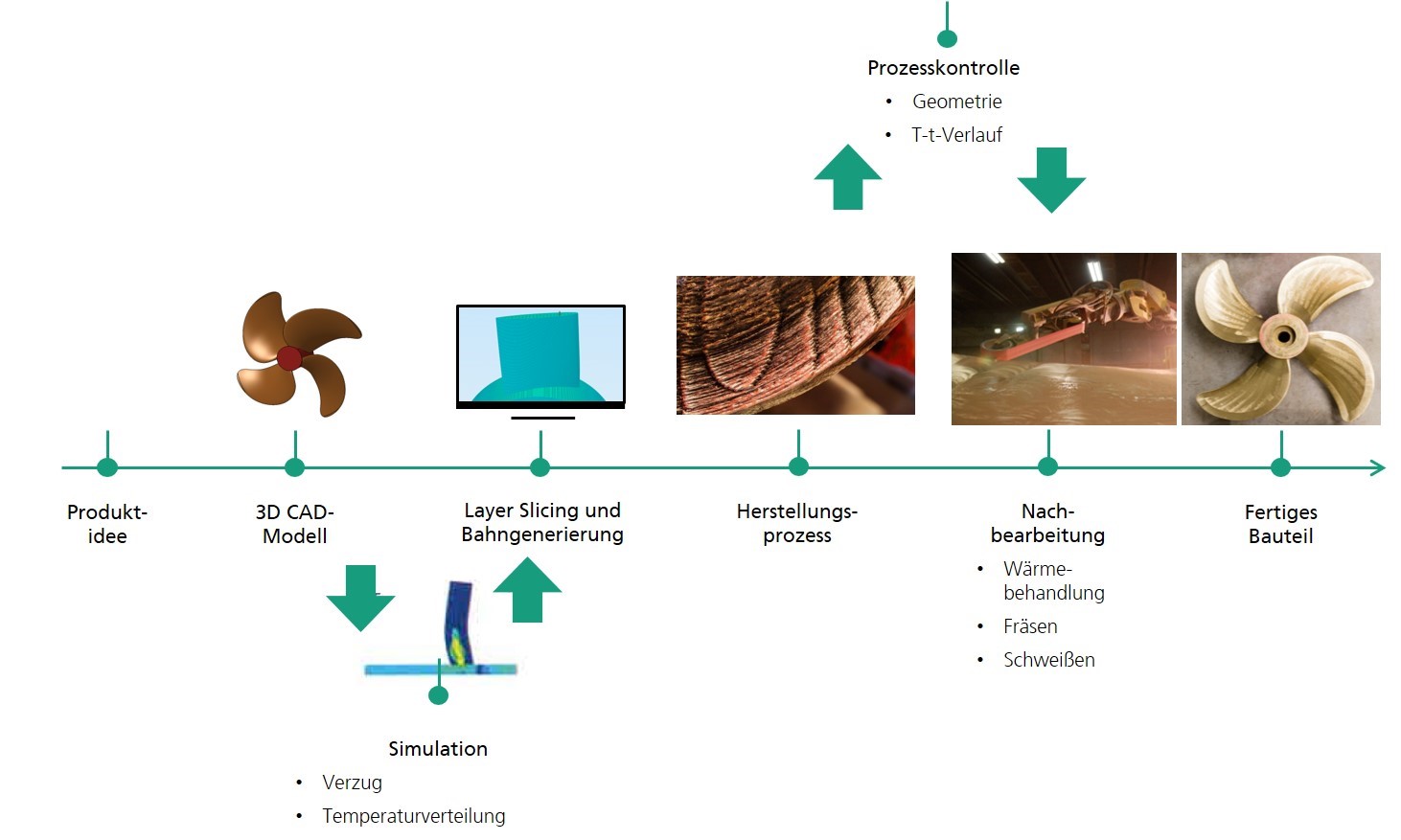

Mit der Entwicklung neuer Fertigungstechnologien ergeben sich für die Herstellung von Komponenten maritimer Systeme neue Perspektiven. Die additiven Fertigungstechnologien (englisch: Additive Manufacturing, kurz: AM) haben sich nicht nur aufgrund ihrer Fähigkeit, endkonturnahe Bauteile mit komplexer Geometrie herzustellen, rasant weiterentwickelt, sondern bieten verschiedene Vorteile gegenüber konventionellen Verfahren im Bereich der individuellen Bauteilherstellung. Im Rahmen des laufenden Forschungsvorhabens ist neben der Entwicklung einer robotergestützten Bearbeitungszelle und des fertigungsgerechten Entwurfs der Schiffspropeller eine angepasste hybride Prozesskette zu entwickeln, so dass unter Sicherstellung hoher Fertigungsgenauigkeit und Fehlerfreiheit großformatige Bauteile additiv gefertigt werden können. Mit umfangreichen Werkstoffuntersuchungen wird das Verfahren zum Auftragsschweißen von Mehrstoffbronzen entwickelt und begleitend durch die Entwicklung einer Qualitätssicherung für additiv gefertigte Komponenten optimiert.

Problemstellung

Bedingt durch den korrosiven Einfluss des Wassers, werden Bauteile maritimer Systeme im Allgemeinen aus Kupfer-Basis-Legierungen gefertigt. Insbesondere bei der Produktion Antriebsanlagekomponenten, wie zum Beispiel Propeller, wird das etablierte Sandgussverfahren eingesetzt, jedoch ist diese Technologie für Propeller mit kleinen Durchmesser (D < 5 m) heutzutage nur teilweise wettbewerbsfähig. Mit der Entwicklung additiver Fertigungsverfahren (AM) erweitern sich die Möglichkeiten der Herstellung maritimer Bauteile, hingegen auch Herausforderungen durch die Besonderheiten des Industriezweigs. Allen voran sind die großen Bauteilabmessungen in Verbindung mit den hohen Genauigkeitsanforderungen im Fokus. Bei der Verarbeitung von verfügbaren Schweißzusatzwerkstoffen ist die Gewährleistung von Bindefehlerfreiheit und homogenen mechanisch-technologischen Eigenschaften über das gesamte Bauteil zu nennen. Vor allem muss der Schweißverzug durch die hohen thermischen Belastungen bei lagenweisen Aufbau beherrscht und kompensiert werden. Diese Besonderheiten und Spezifikationen werden mit den am Markt verfügbaren Systemen nur unzureichend abgedeckt.

Zielstellung und Lösungsweg

Das Ziel des Vorhabens besteht im Wesentlichen darin, die Schweißtechnologie des mehrstufigen Auftragsschweißprozesses von maritimen Komponenten so optimieren, dass unter Sicherstellung hoher Fertigungsgenauigkeit und Fehlerfreiheit großformatige Bauteile additiv gefertigt werden können. Als Grundlage dient eine auf die additive Fertigung von Schiffspropellern angepasste Prozesskette und die Analyse vor- und nachgelagerter Prozesse, wobei die relevanten Prozess- und Messgrößen definiert werden sollen. Vor allem bei einem mehrstufigen Fertigungsprozess mit unterschiedlichen Bearbeitungsschritten und zu realisierenden Toleranzen ist die Abstimmung und das Verknüpfen der einzelnen Prozessschritte von großer Bedeutung. Diese Parameter müssen parallel in die konstruktive Entwicklung von additiv gefertigten Bauteilen eigebunden werden, sodass auch die Potentiale und Restriktionen des Auftragsschweißen zur Umsetzung von Hohlstrukturen abgebildet werden. Insbesondere bei der periodischen Wärmezufuhr des Auftragsschweißen von großformatigen Bauteilen ist auf die Einhaltung der Geometrie und Gestalt zu achten. Daher ist parallel zu Anlagentechnik die Entwicklung einer verzugskompensierenden Offline-Bahnplanung ein wichtiger Bestandteil der Untersuchungen. Diese soll ausgehend von einer optimierten Schweißstrategie entwickelt werden, welche anhand von einfachen Probengeometrien und mechanisch-technologischen sowie metallographischen Untersuchungen entwickelt und validiert wird. Begleitend durch empirische Vorhersagemodelle zum Auftragsschweißen sowie dynamische Temperatur- und Deformationsmessungen an einfachen Probekörpern sollen Restriktionen entwickelt werden, die in einer optimierten Bahnplanung für die Fertigung der großvolumigen Bauteile eingeht. Mit der Entwicklung einer Versuchsanlage werden darauf aufbauend Propellerflügel aus unterschiedlichen Legierungen als Demonstrator additiv gefertigt. Das geschaffene hybride Fertigungsverfahren wird bzgl. der Qualität und der Wirtschaftlichkeit bewertet.

Nutzen

Der Propeller ist eine wichtige Komponente des Antriebsstrangs eines Schiffes und durch die optimale geometrische Gestaltung kann man den Wirkungsgrad des Antriebes um mehrere Prozent steigern. Gelingt es den Propeller kostengünstiger zu fertigen, besteht im zunehmenden Maße die Möglichkeit, dieses auszutauschen und auf die jeweils optimale Geschwindigkeit des Schiffes (abhängig von Frachtraten, Preise für Treibstoff, u.a.) abzustimmen. Damit kann Treibstoff gespart und die CO2-Emission reduziert werden. Vor allem durch den Einsatz von Additiven Fertigungsverfahren ist es möglich Propeller mit Hohlstrukturen zu fertigen, um einerseits das Propellergewicht zu reduzieren und andererseits Möglichkeiten zu schaffen, die Kavitation und den Wirkungsgrad positiv zu beeinflussen.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP