Das Fügen langer Stöße mittels MSG-Schweißen ist ein arbeits- und zeitintensiver Fertigungsschritt. Häufig werden hierbei mobile Schweißfahrwerke eingesetzt, um eine Steigerung der Produktivität bei einer reproduzierbar hohen Nahtqualität zu erreichen. In der Praxis zeigt sich jedoch häufig, dass Schweißnahtfehler und Prozessinstabilitäten trotz des Einsatzes dieser Systeme nicht vermieden werden können und damit zwangsläufig aufwendige Nacharbeiten einhergehen. Ziel des Projektes ist es, einen Algorithmus sowie ein Regelsystem zu entwickeln, welches die Ausbildung von Prozessinstabilitäten bereits in der Entstehungsphase detektiert und durch eine Anpassung der Brennerführung verhindert.

Motivation und Zielstellung

Bei der Sektions-/ und Blockfertigung im Schiffbau werden zum Fügen langer Stöße häufig mobile Schweißfahrwerke zur mechanisierten Brennerführung eingesetzt. Es handelt sich dabei um schienengeführte Systeme, die in der Lage sind, den Schweißbrenner entlang der Schweißfuge zu führen und eine vorgegebene Schweißgeschwindigkeit einzuhalten. Ziel des Einsatzes derartiger Systeme ist eine Steigerung der Produktivität bei reproduzierbar hoher Nahtqualität. In der Praxis treten hierbei jedoch häufig Schweißnahtfehler oder Prozessabbrüche auf, die aufwändige Reparaturmaßnahmen nach sich ziehen. Bereits kleine Abweichungen in der Bauteillage oder der Nahtvorbereitung, zum Beispiel durch Wärmeverzug oder schwankende Fertigungstoleranzen, haben Auswirkungen auf die Prozessstabilität und somit auch auf das Schweißergebnis. Es besteht daher der Bedarf, Schweißfahrwerke für das MSG-Schweißen mit einem Zusatzsystem auszurüsten, das in der Lage ist, Prozessinstabilitäten bereits während ihrer Entstehung zu detektieren und durch eine Regelung der Brennerführung zu verhindern.

Lösung

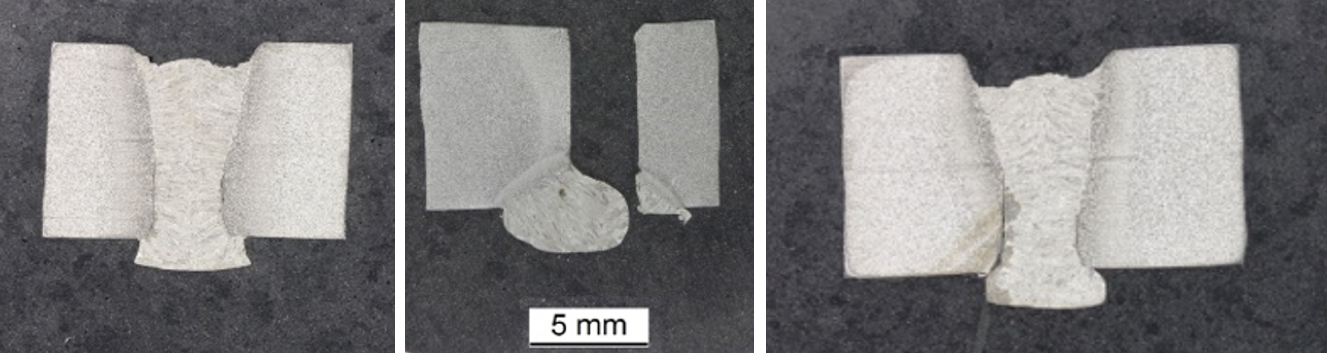

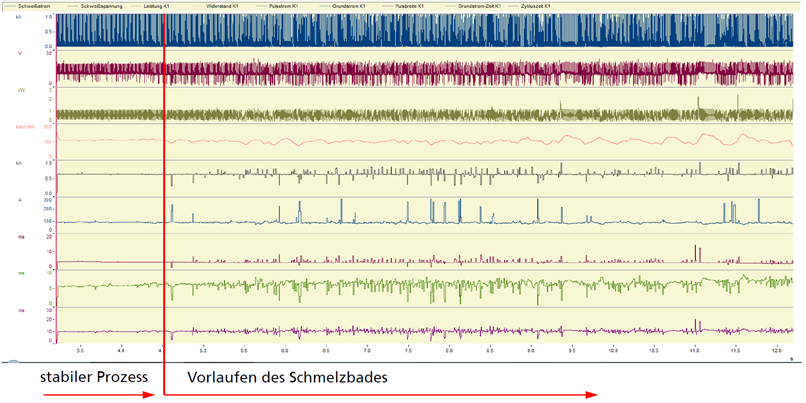

Durch den Einsatz eines datenbasierten Prognosemodells (künstliches neuronales Netz) wird während des Schweißprozesses eine kontinuierliche Prognose der Prozessstabilität auf Basis der Schweißstrom- und Spannungssignale vorgenommen und diese als Stellgröße zur Regelung der Brennerführung genutzt. Das Training des Modells erfolgt auf Basis einer umfangreichen Datenbasis, die im Rahmen verschiedenster Schweißversuche generiert wird. Durch variierende Rahmenbedingungen, werden dabei unterschiedliche Stadien der Prozessstabilität abgebildet und dementsprechend annotiert. Durch Prozessbeobachtungen unter Einsatz einer Hochgeschwindigkeitskamera werden zudem Plausibilitätsprüfungen vorgenommen. Parallel dazu wird die Effektivität unterschiedlicher Brennerführungsstrategien erforscht, um verschiedenen Arten von Instabilitäten entgegen zu wirken. Beispielsweise eine Anpassung der Schweißgeschwindigkeit bei einer durch vorlaufendes Schweißgut hervorgerufenen Prozessinstabilität. Sowohl das Prognose- als auch Regelungssystem wird auf einer separaten Echtzeithardware umgesetzt und kombiniert in ein prototypisches Schweißfahrwerk integriert.

Nutzen

Die frühzeitige Erfassung sich sukzessiv ausbildender Instabilitäten vor dem Eintreten von Schweißnahtfehlern und Prozessabbrüchen trägt signifikant zur Steigerung der Prozesssicherheit und somit zur Erhöhung der Qualität bei. Gleichzeitig führt die Reduktion unzulässiger Schweißnahtunregelmäßigkeiten durch die Minimierung aufwändiger manueller Nacharbeiten zu einer Steigerung der Wirtschaftlichkeit.

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP

Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP